ニュース

技術情報追加「車載用CSP SAWの構造について」

[  PDF ]

PDF ]

1.SAWデバイスとは

弾性表面波(Surface Acoustic Wave: 以下SAW)は、弾性体の表面付近にエネルギーが集中して伝搬する波で、この波を応用した電子デバイスをSAWデバイスと呼びます。

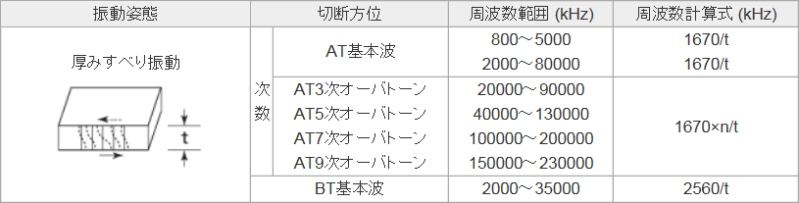

以下に、水晶振動子とSAWデバイスの違いを説明します。水晶片は様々なモードで機械振動をしていますが、一般的に使用されているのは厚みすべり振動のATカット、BTカットになります。(ATカットは3次の温度特性を持ち、BTカットは2次の温度特性を持っています)。また、表1の様に周波数は厚みに反比例している為、高周波対応する場合水晶振動子の水晶片が薄くなり、加工が難しくなります。

表1.水晶片の振動形態と周波数範囲

対してSAWフィルタは図1のように、圧電基板上に表面波を励振及び受信するすだれ電極を設けた構造になっており、すだれ状電極に交流電圧を印加すると圧電効果により、隣り合う電極間の圧電基板にひずみが生じ表面波が励振されます。

図1.SAWフィルタの基本構造(トランスバーサル型)

すだれ電極は図2のように周期的に配置されており、表面波はその波長λと電極周期が等しい場合に最も強く励振されます。中心周波数foと表面波の伝搬速度vとの間にはfo = v / λの関係があり、表面に形成された電極間隔で周波数が決まります。

このため、フォトリソ加工することにより、容易に高周波に対応することができます。

図2.すだれ電極の基本構造(トランスバーサル型)

2.SAWデバイスのラインナップ

日本電波工業(株)ではモジュール内蔵用のWLCSP(Wafer Level Chip Scale Package)をはじめとして、ディスクリートタイプのCSP(Chip Scale Package)、産業用、車載用、宇宙用などの気密PKGタイプのSAWデバイスをラインナップしており、対応可能な周波数は40MHz~3GHz帯です。

3.車載用SAWデバイスについて

車載用のSAWデバイスは主にRKE(Remote Keyless Entry)やTPMS(Tire Pressure Monitoring System)の受信機、ナビゲーションシステム(Global Navigation Satellite System: GNSS)等のRF回路部にフィルタとして利用されています。主に300MHz~400MHz帯の周波数が採用されるRKEやTPMS用のフィルタは周波数が低くSAWチップサイズの制約があることから

3mm×3mmの気密PKGタイプの製品が多く使用されます。周波数の高いナビゲーションシステム用途では気密PKGタイプだけではなくCSPタイプの製品(WFF93A1582UE)も採用されています。ここでは高信頼性が要求される車載用CSPの構造について説明します。

4.車載用CSPの構造

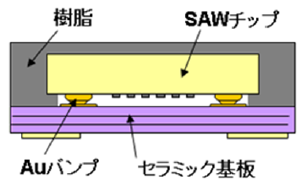

車載用の製品にはAEC-Q200の信頼性要求があり、特に民生用途に比べて広い温度範囲に対応しなくてはなりません。従来のCSPではSAWチップをセラミック基板に金バンプを介してフリップチップボンディングにて搭載する構造で、材料の温度係数の違いにより、耐熱衝撃は-40℃~+85℃、200サイクルでした。他方、車載用CSPは使用材料の温度係数をほぼ同じにすることで耐熱衝撃性を改善した結果、耐熱衝撃試験で-55℃~+125℃、1000サイクルにおいて問題ない事を確認しました(詳細は後述)。また、ベース基板への接続にはんだボールを使用したWLCSPを採用し、その周りに樹脂を充填させて再度モールドし、信頼性を高めるモジュールメーカーの製法を採用して耐環境性能を向上させています。

従来CSPと車載用CSPの構造の違いを下記に示します。

図3.従来構造のCSP

図3は従来構造のCSPで、先に述べた通りSAWチップをセラミック基板上に金バンプを介してフリップチップボンディングしシート樹脂にて封止することでSAW伝搬部分の中空を形成しています。セラミック基板とSAWチップの温度係数の差が大きいため、熱衝撃を繰り返すと金バンプ部にストレスが加わり接続が損傷すると電気的導通が失われ故障になります。

図4は車載用CSPの構造で、図5に示す伝搬部分の中空を確保したWLCSPを基板にフリップチップボンディングし封止樹脂はSAW伝搬部の下面にまで充填されています。

SAWチップ、基板、封止樹脂の温度係数をほぼ同じにそろえることで熱衝撃におけるバンプ部へのストレスを低減し、耐熱衝撃試験は-55℃~+125℃、1000サイクルにおいて問題ない事を確認しており他の要求規格も含めてAEC-Q200の規格を満足しています。(図6)

図6.車載用CSP熱衝撃試験結果