ニュース

技術情報追加「品質技術シリーズ:半田実装時のイオンマイグレーションのトラブル防止策」

| (*1)製品機能が維持できなくなったり、製品不良となってセット全体の動作不良となってしまったりする具体事例(設計、工程、工法、取扱いなど)と共に、製品不良となる理由を解説するシリーズです。 |

[  PDF ]

PDF ]

1.イオンマイグレーションとは

PCB上に水分(湿度)が多い環境条件下で水晶振動子などの電子部品に電圧印加した場合、電極間をイオン化した金属が移動し短絡が生じる現象、イオンマイグレーション(*2)が発生します。

近年、電子部品の狭ピッチ化、配線のファインパターン化が進み、水晶振動子についても小形化で外部端子間が狭くなり、お客様での半田実装条件によっては、イオンマイグレーションによって端子間が短絡する事故が発生することがあります。

| (*2)イオンマイグレーションはエレクトロケミカルマイグレーションとも別称されています。 |

2.イオンマイグレーションの発生メカニズムと発生要因

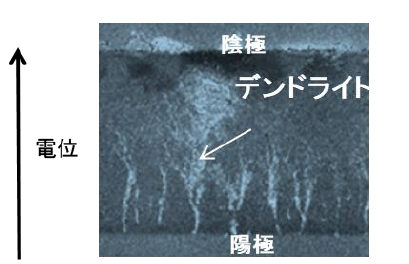

半田等の電子材料に含まれる金属は、水分が存在する環境下で金属の電極間に電圧を加えると陽極側では電子を受け取り、電極表面から金属イオンが溶け出し、再び金属として析出しながら、陰極に向かって成長する現象が見られます。この析出物をSEM等で観察すると、樹枝状に見えデンドライトと呼ばれます。デンドライトの発生し易さは金属によって異なり、半田成分であるSn,Pb,Agなどはいずれもデンドライトの成長しやすい金属と言われています。水や有機溶剤など極性のある物質が電極間に存在すると、金属がイオン化してデンドライトが成長します。従って高温高湿試験などの信頼性試験を実施するとデンドライトの成長が促進され短時間で、デンドライトによって電極間の短絡による絶縁不良が発生します。半田時のフラックス残渣が電極間にあると、乾燥したフラックス残渣のひび割れ部に水分が付着し、デンドライトの成長が促進されます。

<イオンマイグレーション発生条件>

(1)電極間の電位差

(2)電極間を移動するイオン化する金属

(発生しやすさ; Ag>Pb>Cu>Sn>Au Fe,Pd,Ptでは発生せず)

(3)湿度(水分)

<イオンマイグレーションの促進条件>

(1)高温

(2)残渣、汚染、塵埃、Br,Na+,Cl-,NH4+等の活性不純物

(3)PCB材質

イオンマイグレーションの反応メカニズムをAgの事例で説明すると次の3ステップのようになります。

ステップ1:陽極でAgが溶出し、陰極で水の電気分解が発生する。

陽極:Ag → Ag+ + e-

陰極:2H2O + 2e- → H2↑(ガス) + 2OH-

ステップ2:陽極で溶出したAg+ イオンと陰極で発生したOH-イオンが次の反応式の平衡反応を

保ちながら陰極に移動する。AgOHは分解しAg2Oとなりコロイド状に分散する。

2Ag+ +2OH ⇄ 2AgOH ⇄ Ag2O + H2O

ステップ3:陰極に移動したAg+イオンは電子を受け取りデンドライト状に析出する。

陽極:Ag → Ag+ + e-

陰極:Ag++ e- → Ag↓(析出)

3.水晶振動子のイオンマイグレーション事例

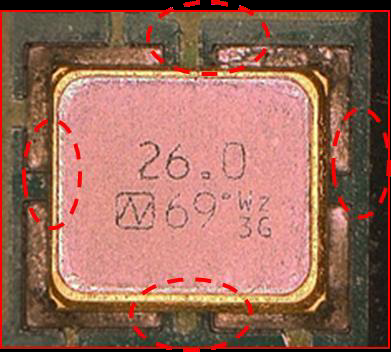

小形の水晶振動子をPCBに半田実装(鉛半田)した際に、フラックス残渣が残った状態で高温高湿バイアス試験(85℃85% 1,000H)を実施すると、イオンマイグレーションの発生条件及び促進条件を満たす為、マイグレーションが発生します。

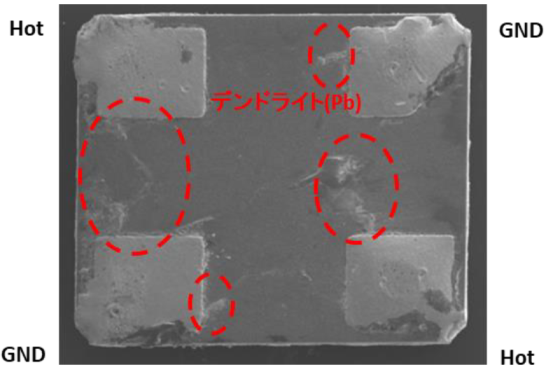

図2・図3は高温高湿バイアス評価に用いたNX2520SD(外形寸法 2.5mmX2.0mm)サンプルの外観です。デンドライトが形成され、Hot端子とGND端子間が短絡しております。またこの事例でのデンドライトはPbであり、半田成分であることがわかりました。

図2. フラックス残渣のある状態で実装されている

図3.デンドライトが形成された水晶振動子

4.水晶振動子のイオンマイグレーション測定方法

イオンマイグレーションを検証する為に導通抵抗を測定する際、絶縁検査計などを使用する場合、測定部位間に高電流が流れることで、マイグレーション部が焼き切れてしまい、不具合が再現しないことがあります。ネットワークアナライザーなどを用い、1μW以下の低電流で測定することをお勧めします。

5.イオンマイグレーションのトラブル防止策

PCB半田実装後の無洗浄化が拡大しておりますが、イオンマイグレーション発生を未然防止するためのご検討をお願い致します。無洗浄タイプの半田ペーストを使用する場合も、温度/湿度などの条件によってはイオンマイグレーションによる不具合が発生することから、事前に高温高湿試験などの信頼性確認を実施いただくことをお勧めします。また、イオンマイグレーションを未然防止する為に、下記事項をご検討ください。

(1)高温高湿下、通電状態で使用される御用途の場合は、PCBを洗浄しフラックスを除去する。

(2)洗浄後に耐湿性の高い樹脂でコーティングする。

(3)無洗浄で使用する際は、腐食性が低く、半田付け後に活性力が低下するタイプのフラックスを使用する。